La corrosión es la destrucción o el deterioro de los materiales o sus propiedades causados por el medio ambiente. La mayor parte de la corrosión se produce en ambientes atmosféricos, que contienen componentes y factores corrosivos como el oxígeno, la humedad, los cambios de temperatura y los contaminantes.

La corrosión cíclica es una corrosión atmosférica común y sumamente destructiva. Esta corrosión en la superficie de los materiales metálicos se debe a la penetración de los iones de cloruro presentes en la capa oxidada y la capa protectora, así como a la reacción electroquímica interna del metal. Al mismo tiempo, los iones de cloro poseen cierta energía de hidratación, lo que facilita su adsorción en los poros de la superficie metálica, obstruyendo las grietas y reemplazando el oxígeno en la capa de óxido. Los óxidos insolubles se transforman en cloruros solubles, lo que provoca la pasivación de la superficie y la convierte en una superficie activa.

La prueba de corrosión cíclica es un tipo de prueba ambiental que utiliza principalmente equipos de prueba de corrosión cíclica para crear una simulación artificial de las condiciones ambientales de corrosión cíclica y evaluar la resistencia a la corrosión de productos o materiales metálicos. Se divide en dos categorías: una para la prueba de exposición al entorno natural y otra para la simulación artificial acelerada del entorno de corrosión cíclica.

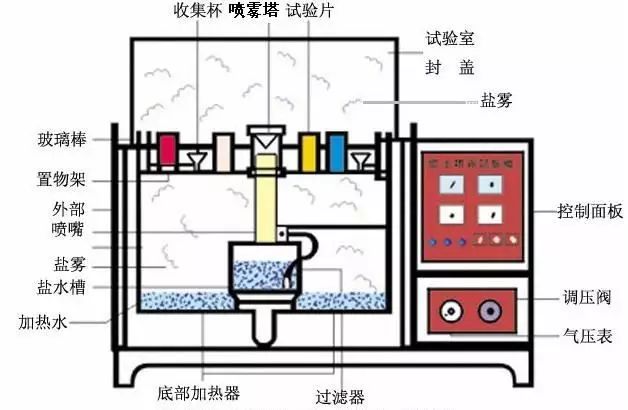

La simulación artificial de las pruebas ambientales de corrosión cíclica es el uso de un cierto volumen de equipo de prueba espacial - cámara de prueba de corrosión cíclica (Figura), en su volumen de espacio con métodos artificiales, lo que da como resultado un entorno de corrosión cíclica para evaluar la calidad de la resistencia a la corrosión por corrosión cíclica del producto.

En comparación con el entorno natural, la concentración de cloruro en el ambiente de corrosión cíclica puede ser varias veces o incluso decenas de veces superior a la del entorno natural, lo que aumenta considerablemente la velocidad de corrosión y acorta considerablemente los resultados de la prueba de corrosión cíclica. Por ejemplo, en un entorno de exposición natural para una muestra de producto, la corrosión puede tardar un año, mientras que en la simulación artificial de condiciones ambientales de corrosión cíclica, con un período de hasta 24 horas, se pueden obtener resultados similares.

La corrosión cíclica simulada en laboratorio se puede dividir en cuatro categorías

(1)Prueba de corrosión cíclica neutra (prueba NSS)Es un método de prueba de corrosión acelerada, el más utilizado en la actualidad. Utiliza una solución salina de cloruro de sodio al 5%, con un pH neutro (6,5-7,2) como solución para pulverización. La temperatura de prueba es de 35 °C y la velocidad de asentamiento, según los requisitos de corrosión cíclica, es de 1-2 ml/80 cm/h.

(2)Prueba de corrosión cíclica del ácido acético (prueba ASS)Se desarrolla a partir de la prueba de corrosión cíclica neutra. Consiste en añadir ácido acético glacial a una solución de cloruro de sodio al 5%, de modo que el pH de la solución se reduce a aproximadamente 3, se acidifica y la corrosión cíclica final cambia de neutra a ácida. Su velocidad de corrosión es aproximadamente tres veces más rápida que la de la prueba NSS.

(3)Prueba de corrosión cíclica acelerada con ácido acético con sal de cobre (prueba CASS)Es una prueba rápida de corrosión cíclica de reciente desarrollo. La temperatura de prueba es de 50 °C y la solución salina contiene una pequeña cantidad de sal de cobre (cloruro de cobre). La corrosión se induce fuertemente. Su velocidad de corrosión es aproximadamente 8 veces superior a la de la prueba NSS.

(4)Prueba de corrosión cíclica alternaEs una prueba integral de corrosión cíclica, que consiste en una prueba de corrosión cíclica neutra, además de una prueba de humedad y calor constantes. Se utiliza principalmente para productos con cavidades completas, mediante la penetración en un ambiente húmedo, de modo que la corrosión cíclica se genera no solo en la superficie del producto, sino también en su interior. El producto se somete alternativamente a condiciones ambientales de corrosión cíclica y calor húmedo, y finalmente evalúa las propiedades eléctricas y mecánicas del producto completo, con o sin cambios.

Los resultados de las pruebas de corrosión cíclica se suelen presentar de forma cualitativa, no cuantitativa. Existen cuatro métodos de evaluación específicos.

①método de juicio de calificaciónes el área de corrosión y el área total de la relación del porcentaje de acuerdo con un cierto método de división en varios niveles, a un cierto nivel como base de juicio calificado, es adecuado para muestras planas para evaluación.

②método de juicio de ponderaciónEs a través del peso de la muestra antes y después del método de pesaje de la prueba de corrosión, calcular el peso de la pérdida de corrosión para juzgar la calidad de la resistencia a la corrosión de la muestra, es particularmente adecuado para una evaluación de la calidad de la resistencia a la corrosión del metal.

③método de determinación de la apariencia corrosivaEs un método de determinación cualitativo, es una prueba de corrosión cíclica, si el producto produce un fenómeno de corrosión para determinar la muestra, los estándares generales del producto se utilizan principalmente en este método.

④método de análisis estadístico de datos de corrosiónProporciona el diseño de pruebas de corrosión, análisis de datos de corrosión, datos de corrosión para determinar el nivel de confianza del método, que se utiliza principalmente para analizar la corrosión estadística, en lugar de específicamente para un juicio de calidad de producto específico.

Prueba de corrosión cíclica del acero inoxidable

La prueba de corrosión cíclica, inventada a principios del siglo XX, es la prueba de corrosión más utilizada y, al ser la preferida por los usuarios de materiales altamente resistentes a la corrosión, se ha convertido en una prueba universal. Las principales razones son: 1) Ahorro de tiempo; 2) Bajo costo; 3) Permite probar diversos materiales; 4) Resultados simples y claros, lo que facilita la resolución de disputas comerciales.

En la práctica, la prueba de corrosión cíclica del acero inoxidable es la más conocida: ¿cuántas horas puede resistir este material la corrosión cíclica? Los profesionales conocen bien esta pregunta.

Los proveedores de materiales suelen utilizarpasivacióntratamiento omejorar el grado de pulido de la superficie, etc., para mejorar el tiempo de prueba de corrosión cíclica del acero inoxidable. Sin embargo, el factor determinante más crítico es la composición del propio acero inoxidable, es decir, el contenido de cromo, molibdeno y níquel.

Cuanto mayor sea el contenido de cromo y molibdeno, mayor será la resistencia a la corrosión necesaria para resistir la corrosión por picaduras y grietas que comienza a aparecer. Esta resistencia a la corrosión se expresa en términos de la denominadaEquivalente de resistencia a las picadurasValor (PRE): PRE = %Cr + 3,3 x %Mo.

Aunque el níquel no aumenta la resistencia del acero a la corrosión por picaduras ni por grietas, puede ralentizar eficazmente la velocidad de corrosión una vez iniciado el proceso. Por lo tanto, los aceros inoxidables austeníticos con níquel tienden a tener un rendimiento mucho mejor en las pruebas de corrosión cíclica y se corroen con mucha menor severidad que los aceros inoxidables ferríticos con bajo contenido de níquel, con una resistencia similar a la corrosión por picaduras.

Curiosidades: Para el estándar 304, la corrosión cíclica neutra generalmente está entre 48 y 72 horas; para el estándar 316, la corrosión cíclica neutra generalmente está entre 72 y 120 horas.

Cabe señalar queelCorrosión cíclicaLa prueba presenta importantes inconvenientes a la hora de comprobar las propiedades del acero inoxidable.El contenido de cloruro de la prueba de corrosión cíclica es extremadamente alto, superando ampliamente el entorno real, por lo que el acero inoxidable que puede resistir la corrosión en el entorno de aplicación real con un contenido de cloruro muy bajo también se corroerá en la prueba de corrosión cíclica.

La prueba de corrosión cíclica modifica el comportamiento corrosivo del acero inoxidable; no puede considerarse una prueba acelerada ni un experimento de simulación. Los resultados son unilaterales y no guardan relación con el rendimiento real del acero inoxidable que finalmente se utiliza.

Por lo tanto, podemos utilizar la prueba de corrosión cíclica para comparar la resistencia a la corrosión de diferentes tipos de acero inoxidable, pero esta prueba solo permite evaluar el material. Al seleccionar materiales de acero inoxidable específicamente, la prueba de corrosión cíclica por sí sola no suele proporcionar suficiente información, ya que no comprendemos bien la relación entre las condiciones de prueba y el entorno de aplicación real.

Por la misma razón, no es posible estimar la vida útil de un producto basándose únicamente en la prueba de corrosión cíclica de una muestra de acero inoxidable.

Además, no es posible hacer comparaciones entre diferentes tipos de acero, por ejemplo, no podemos comparar el acero inoxidable con el acero al carbono revestido, porque los mecanismos de corrosión de los dos materiales utilizados en la prueba son muy diferentes y la correlación entre los resultados de la prueba y el entorno real en el que se acabará utilizando el producto no es el mismo.

Hora de publicación: 06-nov-2023