1. Introducción a las tuberías de perforación pesadas

Las tuberías de perforación son componentes críticos que conectan los equipos de superficie con las herramientas de fondo de pozo.Tubos de perforación de peso pesado (HWDP)Como tubos de perforación especializados, sirven como elemento de transición entre los tubos de perforación estándar y los portamechas. Gracias a su diseño estructural optimizado y materiales avanzados, los HWDP desempeñan un papel fundamental en la capacidad de carga, la amortiguación de vibraciones y la estabilización de la trayectoria del pozo en condiciones de perforación complejas.

Características clave del diseño:

Transición estructural:Conecta tuberías de perforación “flexibles” y collares de perforación “rígidos”, mitigando la concentración de tensiones en las uniones.

Espesor de pared mejorado:2 a 3 veces más grueso que las tuberías de perforación estándar, manteniendo el mismo diámetro exterior (por ejemplo, φ50 mm, φ89 mm) para compatibilidad operativa.

Aplicaciones multifuncionales:Reemplaza los collarines de perforación en perforaciones de pozos angostos, reduce el torque y los riesgos de atasco de tuberías en pozos direccionales y permite un control preciso del peso sobre la broca (WOB).

2. Diseño estructural: doble garantía de resistencia y resistencia al desgaste

2.1 Estructura del cuerpo de la tubería

Diseño alterado:Recalcado interno, externo o combinado en los extremos de las tuberías para mejorar la resistencia a la compresión y el rendimiento frente a la fatiga.

Malestar interno:Mantiene el diámetro exterior para pozos estrechos.

Malestar externo:Aumenta la capacidad de carga axial para pozos verticales.

Sorpresa combinada:Óptimo para entornos extremos como pozos ultraprofundos.

Selección de materiales:Aleaciones de alta resistencia (por ejemplo, 4145H MOD) con límites de rendimiento que varían de 55 000 a 110 000 KSI.

2.2 Tecnología de unión de herramientas

Uniones de herramientas extendidas:Aumenta el área de contacto para distribuir cargas de tensión, compresión y torsión.

Métodos de conexión:

Conexiones roscadas:Roscas API o de doble hombro con selladores para prevención de fugas.

Estructuras soldadas:Uniones forjadas integrales para aplicaciones de alta tensión.

2.3 Hardbanding resistente al desgaste

Material: Carburo de tungsteno (HRC ≥60)

Funciones:Reduce el desgaste del cuerpo de la tubería en un 50% en pozos horizontales.

Mejora la fricción para la estabilización de la sarta de perforación y el control de la trayectoria.

3. Funciones principales: desde la mitigación del estrés hasta la estabilidad del pozo

3.1 Amortiguación del estrés

Absorción de vibraciones:Las secciones recalcadas y los materiales elásticos convierten las vibraciones del collar de perforación en disipación de energía elástica.

Amortiguación de par:Las juntas de herramientas extendidas redistribuyen las tensiones de torsión, minimizando las fallas por fatiga en tuberías estándar.

3.2 Optimización de WOB

Ventaja de peso:Peso intermedio (por ejemplo, 38 kg/m para φ89 mm HWDP) entre los tubos de perforación y los collares.

Control adaptativo:Ajusta el WOB para formaciones de esquisto (evita que las tuberías se atasquen) y capas de roca dura (mejora la penetración).

3.3 Trayectoria e integridad del pozo

Estabilidad direccional:El endurecimiento minimiza el movimiento de la sarta de perforación, manteniendo las trayectorias planificadas del pozo.

Anti-Colapso:Reduce los picos de presión localizados debidos a la flexión, mientras que la circulación del lodo garantiza la limpieza del pozo.

4. Aplicaciones prácticas

4.1 Perforación de pozos ultraprofundos

Estudio de caso: Pozo Tashen-1 (8.408 m de profundidad, >200 °C, 140 MPa de presión).

ActuaciónLas aleaciones resistentes a altas temperaturas y los diseños recalcados superaron las formaciones abrasivas y las tensiones cíclicas.

4.2 Condiciones geológicas desafiantes

Entornos de gas agrio:En el pozo Jiaoye-1HF (campo de gas de esquisto Fuling) se utilizaron aleaciones y recubrimientos resistentes a la corrosión para combatir el H₂S.

Pozos direccionales/horizontales:El HWDP tipo espiral reduce la fricción y mejora el control direccional.

5. Avances tecnológicos

5.1 Innovaciones en la fabricación

Tratamiento térmico:Temple y revenido para mejorar la tenacidad al impacto.

Seguro de calidad:Pruebas 100% ultrasónicas (UT) e inspección por partículas magnéticas (MPI).

5.2 Fabricación inteligente

Integración MES/ERP: Trazabilidad completa del proceso desde el pedido hasta la entrega.

Opciones de personalización:Conexiones de doble hombro, endurecimiento extendido y recubrimientos plásticos internos.

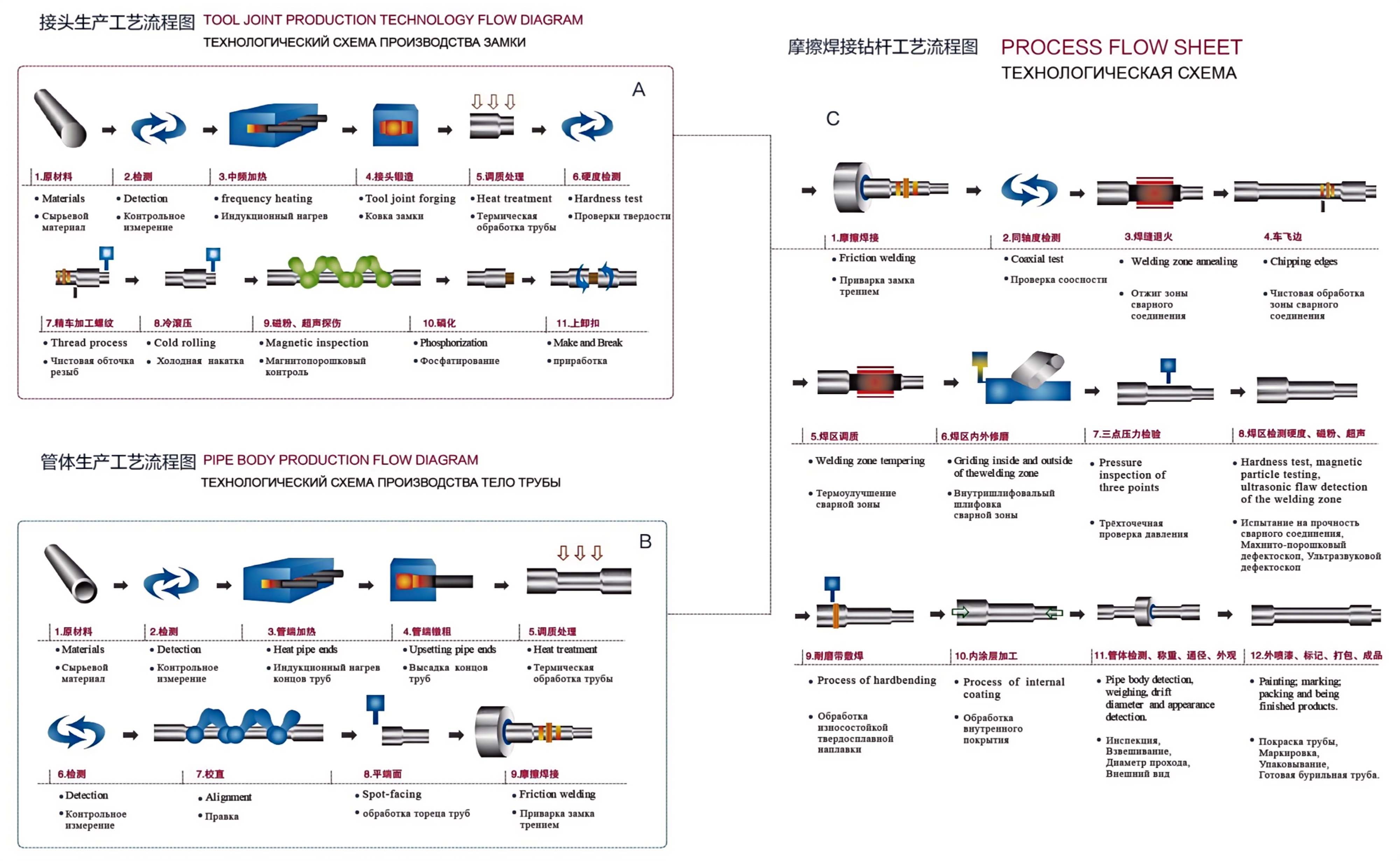

6. Proceso de fabricación

Selección de materiales:Barras de acero de aleación 4145H MOD.

Procesamiento de tuberías:Perforación → forjado recalcado → tratamiento térmico.

Fabricación de juntas de herramientas:Forja → laminado en frío de roscas → fosfatado.

Soldadura/Montaje:Soldadura por fricción o mecanizado integral.

Control de calidad:Medición de espesor UT, pruebas de dureza, validación de presión.

Tratamiento de superficies:Aplicación de hardbanding y recubrimientos anticorrosivos.

Conclusión

Como piedra angular de la tecnología de perforación moderna, HWDP combina innovación estructural y ciencia de materiales para mejorar la seguridad y eficiencia de la perforación. Desde pozos ultraprofundos hasta formaciones corrosivas, su doble función como "transición flexible" y "soporte rígido" continúa ampliando los límites de la exploración de petróleo y gas.

Elija a Womic Steel Group como su socio confiable para tuberías de perforación y un servicio de entrega inigualable. ¡Consulte con nosotros!

Sitio web: www.womicsteel.com

Correo electrónico: sales@womicsteel.com

Teléfono/WhatsApp/WeChat: Victor: +86-15575100681 o Jack: +86-18390957568

Hora de publicación: 11 de abril de 2025