Descripción del Producto

Los tubos de acero espirales, también conocidos como tubos soldados por arco sumergido helicoidal (HSAW), son un tipo de tubo de acero que se caracteriza por su proceso de fabricación y propiedades estructurales únicas. Estos tubos se utilizan ampliamente en diversas industrias debido a su resistencia, durabilidad y adaptabilidad. A continuación, se presenta una descripción detallada de los tubos de acero espirales:

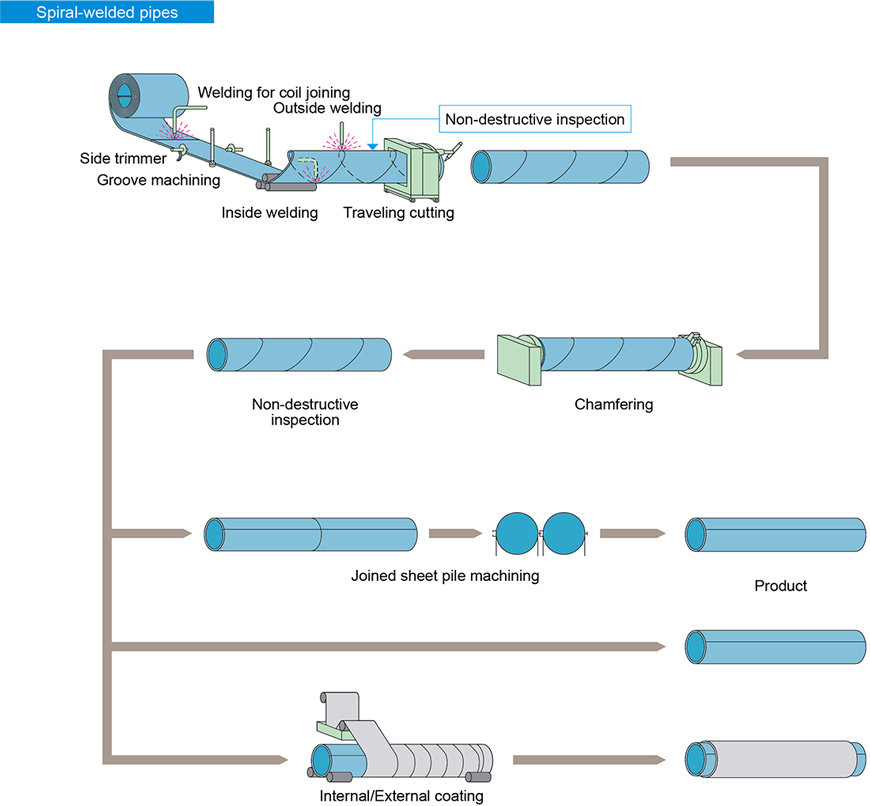

Proceso de fabricación:Los tubos de acero espirales se producen mediante un proceso único que utiliza una bobina de fleje de acero. El fleje se desenrolla y se le da forma espiral, para luego soldarse mediante la técnica de soldadura por arco sumergido (SAW). Este proceso da como resultado una costura helicoidal continua a lo largo del tubo.

Diseño estructural:La costura helicoidal de las tuberías de acero en espiral proporciona una resistencia inherente, lo que las hace aptas para soportar altas cargas y presiones. Este diseño garantiza una distribución uniforme de la tensión y mejora la resistencia de la tubería a la flexión y la deformación.

Rango de tallas:Los tubos de acero espirales están disponibles en una amplia gama de diámetros (hasta 120 pulgadas) y espesores, lo que permite flexibilidad en diversas aplicaciones. Suelen estar disponibles en diámetros mayores que otros tipos de tubos.

Aplicaciones:Las tuberías de acero espiral se utilizan en diversas industrias, como la del petróleo y el gas, el suministro de agua, la construcción, la agricultura y el desarrollo de infraestructuras. Son aptas tanto para aplicaciones superficiales como subterráneas.

Resistencia a la corrosión:Para prolongar su vida útil, las tuberías de acero espiral suelen someterse a tratamientos anticorrosivos. Estos pueden incluir recubrimientos internos y externos, como epoxi, polietileno y zinc, que las protegen de los elementos ambientales y las sustancias corrosivas.

Ventajas:Las tuberías de acero espiral ofrecen diversas ventajas, como alta capacidad de carga, rentabilidad para tuberías de gran diámetro, facilidad de instalación y resistencia a la deformación. Su diseño helicoidal también facilita un drenaje eficiente.

LongitudinalVSEspiral:Los tubos de acero espirales se distinguen de los tubos soldados longitudinalmente por su proceso de fabricación. Mientras que los tubos longitudinales se forman y se sueldan a lo largo de la tubería, los tubos espirales tienen una costura helicoidal formada durante la fabricación.

Control de calidad:Los procesos de fabricación y control de calidad son cruciales para producir tubos de acero espirales confiables. Los parámetros de soldadura, la geometría de los tubos y los métodos de prueba se supervisan cuidadosamente para garantizar el cumplimiento de las normas y especificaciones de la industria.

Normas y especificaciones:Las tuberías de acero espiral se fabrican de acuerdo con normas internacionales y específicas de la industria, como API 5L, ASTM, EN y otras. Estas normas definen las propiedades de los materiales, los métodos de fabricación y los requisitos de prueba.

En resumen, las tuberías de acero en espiral son una solución versátil y duradera para diversas industrias. Su exclusivo proceso de fabricación, su resistencia inherente y su disponibilidad en diferentes tamaños contribuyen a su amplio uso en infraestructura, transporte, energía, construcción portuaria y más. La selección adecuada, el control de calidad y las medidas de protección contra la corrosión son cruciales para garantizar el rendimiento a largo plazo de las tuberías de acero en espiral.

Presupuesto

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Grado C250, Grado C350, Grado C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTM A671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Diámetro (mm) | Espesor de la pared (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323.9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355.6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Tolerancia del diámetro exterior y del espesor de la pared

| Estándar | Tolerancia del cuerpo de la tubería | Tolerancia del extremo de la tubería | Tolerancia del espesor de la pared | |||

| Diámetro exterior | Tolerancia | Diámetro exterior | Tolerancia | |||

| GB/T3091 | Diámetro exterior ≤ 48,3 mm | ≤±0,5 | Diámetro exterior ≤ 48,3 mm | - | ≤±10% | |

| 48.3 | ≤±1,0% | 48.3 | - | |||

| 273.1 | ≤±0,75% | 273.1 | -0,8~+2,4 | |||

| Diámetro exterior > 508 mm | ≤±1,0% | Diámetro exterior > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | Diámetro exterior ≤ 48,3 mm | -0,79~+0,41 | - | - | DO≤73 | -12,5%~+20% |

| 60.3 | ≤±0,75% | Diámetro exterior ≤ 273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5%~+15% | |

| 508 | ≤±1,0% | DO≥323,9 | -0,79~+2,38 | DO≥508 | -10,0%~+17,5% | |

| Diámetro exterior > 941 mm | ≤±1,0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75 % D ~ ±3 mm | 60 | ±0,5 % D ~ ±1,6 mm | 4 mm | ±12,5 % T ~ ±15,0 % T |

| 610 | ±0,5 % de profundidad ~±4 mm | 610 | ±0,5 % D ~ ±1,6 mm | Peso ≥25 mm | -3,00 mm ~ +3,75 mm | |

| Diámetro exterior > 1430 mm | - | Diámetro exterior > 1430 mm | - | - | -10,0%~+17,5% | |

| SY/T5037 | Diámetro exterior <508 mm | ≤±0,75% | Diámetro exterior <508 mm | ≤±0,75% | Diámetro exterior <508 mm | ≤±12,5% |

| Diámetro exterior ≥508 mm | ≤±1,00% | Diámetro exterior ≥508 mm | ≤±0,50% | Diámetro exterior ≥508 mm | ≤±10,0% | |

| API 5L PSL1/PSL2 | DO<60,3 | -0,8 mm ~ +0,4 mm | DO≤168,3 | -0,4 mm ~ +1,6 mm | Peso ≤ 5.0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75% | 168.3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168.3 | ≤±0,75% | 610 | ≤±1,6 mm | T≥15.0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | DO<114,3 | ≤±0,79 mm | DO<114,3 | ≤±0,79 mm | ≤-12,5% | |

| DO≥114,3 | -0,5%~1,0% | DO≥114,3 | -0,5%~1,0% | ≤-12,5% | ||

| ASTM A53 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| ASTM A252 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| DN mm | NB Pulgada | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1.24 | 1.73 | 2.41 | |||||||||||

| 8 | 1/4” | 13.72 | 1.65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1.65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2.77 | 1.65 | 2.11 | 2.77 | 3.73 | 3.73 | 4.78 | 7.47 | ||||||

| 20 | 3/4” | 26.67 | 2.87 | 1.65 | 2.11 | 2.87 | 3.91 | 3.91 | 5.56 | 7.82 | ||||||

| 25 | 1” | 33.40 | 3.38 | 1.65 | 2.77 | 3.38 | 4.55 | 4.55 | 6.35 | 9.09 | ||||||

| 32 | 1 1/4” | 42.16 | 3.56 | 1.65 | 2.77 | 3.56 | 4.85 | 4.85 | 6.35 | 9.70 | ||||||

| 40 | 1 1/2” | 48.26 | 3.68 | 1.65 | 2.77 | 3.68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60.33 | 3.91 | 1.65 | 2.77 | 3.91 | 5.54 | 5.54 | 9.74 | 11.07 | ||||||

| 65 | 2 1/2” | 73.03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9.53 | 14.02 | ||||||

| 80 | 3” | 88.90 | 5.49 | 2.11 | 3.05 | 5.49 | 7.62 | 7.62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101.60 | 5.74 | 2.11 | 3.05 | 5.74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114.30 | 6.02 | 2.11 | 3.05 | 6.02 | 8.56 | 8.56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5” | 141.30 | 6.55 | 2.77 | 3.40 | 6.55 | 9.53 | 9.53 | 12.70 | 15.88 | 19.05 | |||||

| 150 | 6” | 168.27 | 7.11 | 2.77 | 3.40 | 7.11 | 10.97 | 10.97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219.08 | 8.18 | 2.77 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 12.70 | 15.09 | 19.26 | 20.62 | 23.01 | 22.23 | |

| 250 | 10” | 273.05 | 9.27 | 3.40 | 4.19 | 6.35 | 9.27 | 12.70 | 12.70 | 15.09 | 19.26 | 21.44 | 25.40 | 28.58 | 25.40 | |

| 300 | 12” | 323.85 | 9.53 | 3.96 | 4.57 | 6.35 | 10.31 | 14.27 | 12.70 | 17.48 | 21.44 | 25.40 | 28.58 | 33.32 | 25.40 | |

| 350 | 14” | 355.60 | 9.53 | 3.96 | 4.78 | 6.35 | 7.92 | 11.13 | 15.09 | 12.70 | 19.05 | 23.83 | 27,79 | 31,75 | 35.71 | |

| 400 | 16” | 406.40 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 12.70 | 16.66 | 12.70 | 21.44 | 26.19 | 30.96 | 36.53 | 40.49 | |

| 450 | 18” | 457.20 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 14.27 | 19.05 | 12.70 | 23.83 | 29.36 | 34,93 | 39.67 | 45.24 | |

| 500 | 20” | 508.00 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 15.09 | 20.62 | 12.70 | 26.19 | 32.54 | 38.10 | 44.45 | 50.01 | |

| 550 | 22” | 558.80 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 22.23 | 12.70 | 28.58 | 34,93 | 41.28 | 47.63 | 53,98 | ||

| 600 | 24” | 609.60 | 9.53 | 5.54 | 6.35 | 6.35 | 9.53 | 17.48 | 24.61 | 12.70 | 30.96 | 38.89 | 46.02 | 52.37 | 59.54 | |

| 650 | 26” | 660.40 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 700 | 28” | 711.20 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 750 | 30” | 762.00 | 9.53 | 6.35 | 7.92 | 7.92 | 12.70 | 12.70 | ||||||||

| 800 | 32” | 812.80 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 850 | 34” | 863.60 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 900 | 36” | 914.40 | 9.53 | 7.92 | 12.70 | 19.05 | 12.70 | |||||||||

| DN 1000 mm y superior Diámetro de la pared de la tubería Espesor máximo 25 mm | ||||||||||||||||

Estándar y grado

| Estándar | Grados de acero |

| API 5L: Especificación para tuberías de línea | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Especificación estándar para pilotes de tubos de acero soldados y sin costura | GR.1, GR.2, GR.3 |

| EN 10219-1: Perfiles huecos estructurales soldados conformados en frío de aceros no aleados y de grano fino | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Perfiles huecos estructurales de aceros no aleados y de grano fino acabados en caliente | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Tubería de acero, negra y galvanizada, revestida en zinc, soldada y sin costuras | GR.A, GR.B |

| EN 10217: Tubos de acero soldados para fines de presión | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Tubos y tuberías de acero soldados | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Norma australiana/neozelandesa para perfiles huecos de acero estructural conformados en frío | Grado C250, Grado C350, Grado C450 |

| GB/T 9711: Industrias del petróleo y el gas natural - Tuberías de acero para tuberías | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485. |

| AWWA C200: Tubería de agua de acero de 6 pulgadas (150 mm) y más grande | Acero carbono |

Proceso de fabricación

Control de calidad

● Comprobación de materia prima

● Análisis químico

● Prueba mecánica

● Inspección visual

● Comprobación de dimensiones

● Prueba de flexión

● Prueba de impacto

● Prueba de corrosión intergranular

● Examen no destructivo (UT, MT, PT)

● Calificación de procedimientos de soldadura

● Análisis de microestructura

● Prueba de ensanchamiento y aplanamiento

● Prueba de dureza

● Prueba de presión

● Pruebas metalográficas

● Pruebas de corrosión

● Prueba de corrientes de Foucault

● Inspección de pintura y revestimiento

● Revisión de la documentación

Uso y aplicación

Los tubos de acero en espiral son versátiles y se utilizan ampliamente en diversas industrias gracias a sus características y ventajas únicas. Se forman mediante la soldadura helicoidal de tiras de acero para crear un tubo con una costura espiral continua. A continuación, se presentan algunas aplicaciones comunes de los tubos de acero en espiral:

● Transporte de fluidos: Estas tuberías transportan eficientemente agua, petróleo y gas a través de largas distancias en tuberías debido a su construcción sin costuras y su alta resistencia.

● Petróleo y gas: Vitales para las industrias del petróleo y el gas, transportan petróleo crudo, gas natural y productos refinados, atendiendo las necesidades de exploración y distribución.

● Pilotes: Los pilotes de cimentación en proyectos de construcción soportan cargas pesadas en estructuras como edificios y puentes.

● Uso estructural: se emplean en la construcción de estructuras, columnas y soportes, su durabilidad contribuye a la estabilidad estructural.

● Alcantarillas y drenajes: se utilizan en sistemas de agua, su resistencia a la corrosión e interiores lisos evitan obstrucciones y mejoran el flujo de agua.

● Tubos mecánicos: en la fabricación y la agricultura, estos tubos proporcionan soluciones resistentes y rentables para los componentes.

● Marino y offshore: Para entornos hostiles, se utilizan en tuberías submarinas, plataformas marinas y construcción de embarcaderos.

● Minería: Transportan materiales y lodos en operaciones mineras exigentes debido a su robusta construcción.

● Suministro de agua: Ideal para tuberías de gran diámetro en sistemas de agua, transportando eficientemente volúmenes importantes de agua.

● Sistemas Geotérmicos: Utilizados en proyectos de energía geotérmica, manejan la transferencia de fluidos resistentes al calor entre yacimientos y plantas de energía.

La naturaleza versátil de los tubos de acero en espiral, combinada con su resistencia, durabilidad y adaptabilidad, los convierte en un componente esencial en una amplia gama de industrias y aplicaciones.

Embalaje y envío

Embalaje:

El proceso de embalaje de tubos de acero en espiral implica varios pasos clave para garantizar que los tubos estén adecuadamente protegidos durante el transporte y el almacenamiento:

● Atado de tubos: Los tubos de acero en espiral suelen agruparse mediante correas, bandas de acero u otros métodos de sujeción seguros. El agrupamiento evita que los tubos individuales se muevan o desplacen dentro del embalaje.

● Protección de los extremos de las tuberías: Se colocan tapas de plástico o cubiertas protectoras en ambos extremos de las tuberías para evitar daños en los extremos de las tuberías y en la superficie interna.

● Impermeabilización: Las tuberías se envuelven con materiales impermeables, como láminas o envoltorios de plástico, para protegerlas de la humedad durante el transporte, en particular en envíos al aire libre o marítimos.

● Acolchado: Se pueden agregar materiales de acolchado adicionales, como insertos de espuma o materiales de amortiguación, entre las tuberías o en puntos vulnerables para absorber golpes y vibraciones.

● Etiquetado: Cada paquete está etiquetado con información importante, como las especificaciones de la tubería, las dimensiones, la cantidad y el destino. Esto facilita su identificación y manipulación.

Envío:

● El envío de tubos de acero en espiral requiere una planificación cuidadosa para garantizar un transporte seguro y eficiente:

● Modo de transporte: La elección del modo de transporte (carretera, ferrocarril, mar o aire) depende de factores como la distancia, la urgencia y la accesibilidad al destino.

● Contenedorización: Las tuberías pueden cargarse en contenedores de envío estándar o en contenedores flat-rack especializados. La contenedorización protege las tuberías de elementos externos y proporciona un entorno controlado.

● Fijación: Las tuberías se fijan dentro de los contenedores mediante métodos de fijación adecuados, como arriostramiento, bloqueo y amarre. Esto evita el movimiento y minimiza el riesgo de daños durante el transporte.

● Documentación: Se prepara documentación precisa, incluidas facturas, listas de embalaje y manifiestos de envío, para fines de despacho de aduana y seguimiento.

● Seguro: A menudo se obtiene un seguro de carga para cubrir posibles pérdidas o daños durante el tránsito.

● Monitoreo: Durante todo el proceso de envío, las tuberías pueden rastrearse mediante GPS y sistemas de rastreo para garantizar que estén en la ruta y el cronograma correctos.

● Despacho de aduanas: Se proporciona la documentación adecuada para facilitar un despacho de aduanas sin problemas en el puerto o frontera de destino.

Conclusión:

El embalaje y envío adecuados de tubos de acero en espiral son esenciales para mantener su calidad e integridad durante el transporte. Seguir las mejores prácticas de la industria garantiza que los tubos lleguen a su destino en óptimas condiciones, listos para su instalación o posterior procesamiento.